常见3D打印技术

3D打印(3DP)即[快速成型]技术的一种,它是一种以[数字模型]文件为基础,运用[粉末]状金属或塑料等可粘合材料,通过逐层[打印]的方式来构造物体的技术。

3D打印通常是采用数字技术材料[打印机]来实现的。常在模具制造、工业设计等领域被用于制造模型,后逐渐用于一些产品的直接制造,已经有使用这种技术打印而成的零[部件]。该技术在珠宝、鞋类、工业设计、建筑、工程和施工(AEC)、汽车,航空航天、牙科和医疗产业、教育、[地理信息系统]、土木工程、枪支以及其他领域都有所应用。

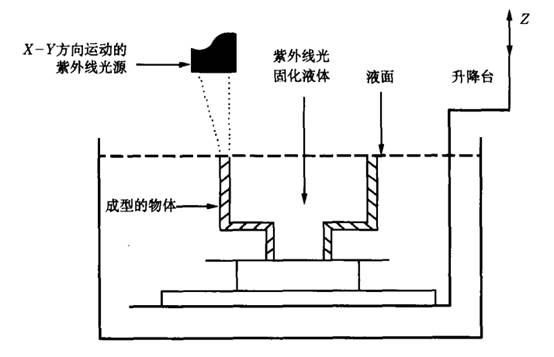

1、SLA(Stereo lithography Appearance,立体光固化成型技术)

用特定波长与强度的激光聚焦到光固化材料表面,使之由点到线,由线到面顺序凝固,完成一个层面的绘图作业,然后升降台在垂直方向移动一个层片的高度,再固化另一个层面。这样层层叠加构成一个三维实体。

SLA是最早实用化的快速成形技术,原材料是液态光敏树脂。其工作原理是:将液态光敏树脂放入加工槽中,开始时工作台的高度与液面相差一个截面层的厚度,经过聚焦的激光按横截面的轮廓对光敏树脂表面进行扫描,被扫描到的光敏树脂会逐渐固化,这样就可以产生了与横截面轮廓相同的固态的树脂工件。此时,工作台会下降一个截面层的高度,固化了的树脂工件就会被在加工槽中周围没有被激光照射过的还处于液态的光敏树脂所淹没,激光再开始按照下一层横截面的轮廓来进行扫描,新固化的树脂会粘在下面一层上,经过如此循环往复,整个工件加工过程就完成了。然后将完成的工件再经打光、电镀、喷漆或着色处理即得到要求的产品。

工作原理图如下:

优势:

1.光固化成型法是最早出现的快速原型制造工艺,成熟度高;

2.由CAD数字模型直接制成原型,加工速度快,产品生产周期短,无需切削工具与模具;

3.可以加工结构外形复杂或使用传统手段难于成型的原型和模具;

4.使CAD数字模型直观化,降低错误修复的成本;

5.为实验提供试样,可以对计算机仿真计算的结果进行验证与校核;

6.可联机操作,可远程控制,利于生产的自动化;

劣势:

1.SLA系统造价高昂,使用和维护成本过高。

2.SLA系统是要对液体进行操作的精密设备,对工作环境要求苛刻;

3.成型件多为树脂类,强度,刚度,耐热性有限,不利于长时间保存;

4.软件系统操作复杂,入门困难;使用的文件格式不为广大设计人员熟悉;

5.由于树脂固化过程中产生收缩,不可避免地会产生应力或引起形变;

前景:

立体光固化成型法的的发展趋势是高速化,节能环保与微型化。

不断提高的加工精度使之有最先可能在生物,医药,微电子等领域大有作为。

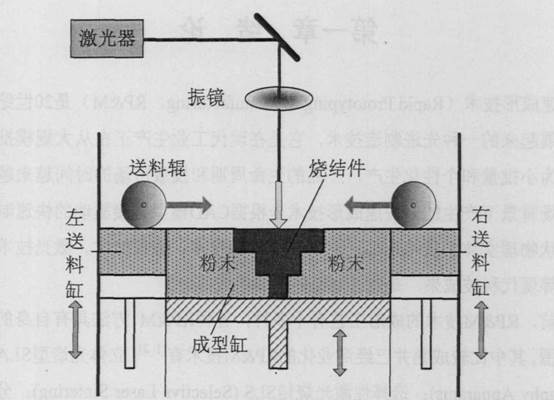

2、SLS(Selective Laser Sintering,选择性激光烧结)

选择性激光烧结是采用激光有选择地分层烧结固体粉末,并使烧结成型的固化层层层叠加生成所需形状的零件。其整个工艺过程包括CAD模型的建立及数据处理、铺粉、烧结以及后处理等。

工作原理:

整个工艺装置由粉末缸和成型缸组成,工作时粉末缸活塞(送粉活塞)上升,由铺粉辊将粉末在成型缸活塞(工作活塞)上均匀铺上一层,计算机根据原型的切片模型控制激光束的二维扫描轨迹,有选择地烧结固体粉末材料以形成零件的一个层面。粉末完成一层后,工作活塞下降一个层厚,铺粉系统铺上新粉。控制激光束再扫描烧结新层。如此循环往复,层层叠加,直到三维零件成型。最后,将未烧结的粉末回收到粉末缸中,并取出成型件。对于金属粉末激光烧结,在烧结之前,整个工作台被加热至一定温度,可减少成型中的热变形,并利于层与层之间的结合。

工艺原理图:

该技术的特点:

1、SLS所使用的成型材料十分的广泛。目前可以进行SLS成型加工的材料有石蜡、高分子、金属、陶瓷粉末和他们的复合粉末材料。成型件性能分布广泛适合于多种用途。

2、SLS无需设计和制造复杂的支撑系统。

缺点:

SLS工艺加工成型后的工件表面会比较粗糙,增强机械性能的后期处理工艺本身也比较复杂。(粗糙度取决于粉末的直径)

3、LOM(Laminated Object Manufacturing,分层实体制造法,又称层叠成型法)

它以片材(如纸片、塑料薄膜或复合材料)为原材料,激光切割系统按照计算机提取的横截面轮廓线数据,将背面涂有热熔胶的纸用激光切割出工件的内外轮廓。切割完一层后,送料机构将新的一层纸叠加上去,利用热粘压装置将已切割层粘合在一起,然后再进行切割,这样一层层地切割、粘合,最终成为三维工件。LOM常用材料是纸、金属箔、塑料膜、陶瓷膜等,此方法除了可以制造模具、模型外,还可以直接制造结构件或功能件。

技术的特点:

1、工作可靠,模型支撑性好,成本低,效率高。缺点是前、后处理费时费力,且不能制造中空结构件。

2、成形材料:涂敷有热敏胶的纤维纸;

3、制件性能:相当于高级木材;

4、主要用途:快速制造新产品样件、模型或铸造用木模。

4、FDM(Fused Deposition Modeling,熔积成型法)

该方法使用丝状材料(石蜡、金属、塑料、低熔点合金丝)为原料,利用电加热方式将丝材加热至略高于熔化温度(约比熔点高1℃),在计算机的控制下,喷头作x-y平面运动,将熔融的材料涂覆在工作台上,冷却后形成工件的一层截面,一层成形后,喷头上移一层高度,进行下一层涂覆(也有文献中写的是工作台下降一个截面层的高度,然后喷头进行下一个横截面的打印),如此循环往复,热塑性丝状材料就会一层一层地在工作台上完成所需要横截面轮廓的喷涂打印,直至最后完成。

FDM工艺可选择多种材料进行加工,包括聚碳酸酯、工程塑料以及二者的混合材料等。

该技术的特点:

1、该技术污染小,材料可以回收,用于中、小型工件的成形。

2、成形材料:固体丝状工程塑料;

3、可以通过使用溶于水的支撑材料,以便与工件的分离,从而实现瓶状或其它中空型工件的加工;

4、制件性能:相当于工程塑料或蜡模;

5、主要用途:塑料件、铸造用蜡模、样件或模型。

缺点:

1、比SLA工艺加工精度低;

2、工件表面比较粗糙;

3、加工过程的时间较长。

5、LSF(激光立体成型技术)

首先在计算机中生成零件的三维CAD模型,然后将该模型按一定的厚度分层切片,即将零件的三维数据信息转换成一系列的二维轮廓信息,在采用激光熔覆的方法按照轮廓轨迹逐层堆积材料,最终形成三维实体零件货需进行少量加工的毛坯。