微纳3D打印技术简介

作为快速成型技术的一种,3D打印技术已经拥有了近30年的发展历史。市场调研机构Technavio预计,全球3D打印服务市场在2021年前将以每年44%的速度增长。但是近日《麻省理工科技评论》发表评论文章认为,一些知名的3D打印初创企业,如Desktop Metal、Carbon,大多聚焦于大幅面的制造,但随着3D打印技术快速发展,打印更精密、微细器件的能力进一步提高。

微立体光刻

基本原理

微立体光刻是在传统3D打印工艺——立体光固化成型(stereolithography,SL)基础上发展起来的一种新型微细加工技术,与传统的SL工艺相比,它采用更小的激光光斑(几个微米),树脂在非常小的面积发生光固化反应,微立体光刻采用的层厚通常是 1~10 um。

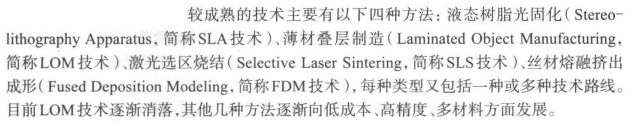

根据层面成型固化方式的不同划分为:扫描微立体光刻技术和面投影微立体光刻技术,其基本原理如图1所示。扫描微立体光刻是由Ikuta 和 Kirowatari先提出,扫描微立体光刻固化每层聚合物采用点对点或者线对线方式,根据分层数据激光光斑逐点扫描固化(图1(a))。该方法加工效率较低、成本高。

近年,国际上又开发了面投影微立体光刻技术(整体曝光微立体光刻),通过一次曝光可以完成一层的制作,极大提高加工效率。其基本原理如图 1(b)所示:利用分层软件对三维的 CAD 数字模型按照一定的厚度进行分层切片,每一层切片被转化为位图文件,每个位图文件被输入到动态掩模,根据显示在动态掩模上的图形每次曝光固化树脂液面一个层面。

与扫描微立体光刻相比,面投影微立体光刻具有成型效率高、生产成本低的突出优势。已经被认为是目前有前景的微细加工技术之一。

目前多数微立体光刻工艺被限定使用单一材料,然而对于许多应用(诸如组织工程、生物器官、复合材料等)需要多种材料的微纳结构。

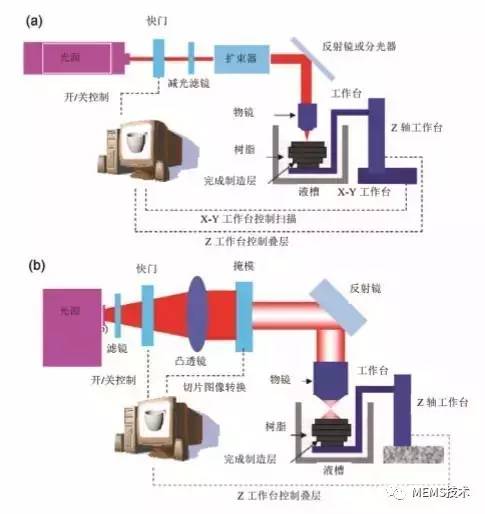

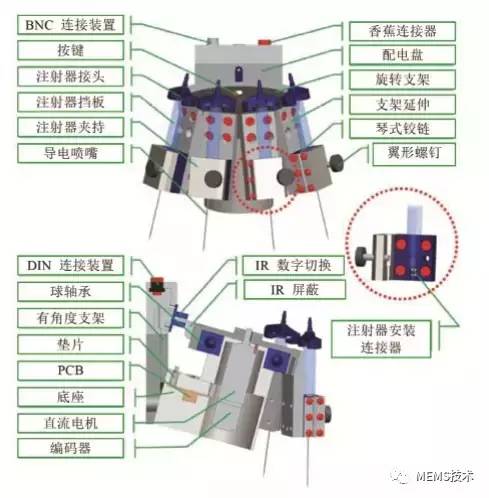

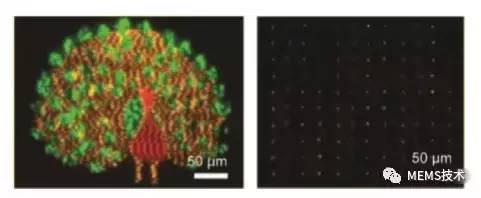

Choi 等人开发了基于注射泵的面投影微立体光刻,实现了多材料微纳尺度3D打印,注射泵被集成到现有的微立体光刻系统中,用于多种材料的输送和分配。他们利用开发的装置和工艺,已经实现了多材料(三种不同树脂材料)微结构 3D 打印,如图2所示。

对于基于陶瓷材料的微立体光刻,为了进一步提高精度和表面质量,需要降低陶瓷浆料的黏度(减小层厚和获得高质量的涂层),Adake 等人使用羧酸作为分散剂,1,6己二醇二丙烯酸酯树脂,并提出一种约束表面质量技术,避免陶瓷零件后处理烧结过程中出现裂纹缺陷。

维也纳Lithoz公司基于其核心专利技术基于光刻陶瓷制造(lithography-based ceramic manufacturing,LCM),已经开发出工业级陶瓷3D打印机(CeraFab 7500),其平面分辨率达到 40 µm。

CLIP 技术

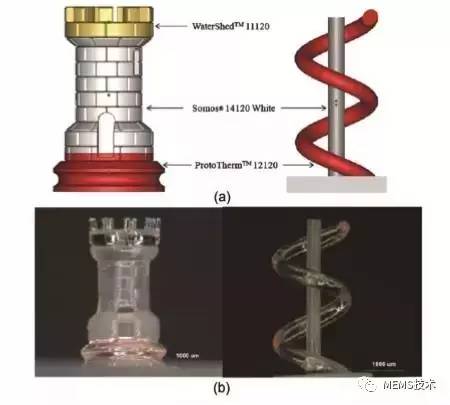

2015 年3月20日,Carbon3D 公司的 Tumbleston 等人在美国 Science 上发表了一项颠覆性3D打印新技术:CLIP 技术。CLIP 技术不仅可以稳定地提高3D打印速度,同时还可以大幅提高打印精度。

打破了3D打印技术精度与速度不能同时提高的悖论,将3D打印速度提高100倍,并且可以相对轻松地得到无层面(layerless)的打印制品。困扰 3D 打印技术已久的高速连续化打印问题在CLIP技术中被完全克服。

图3(a) 是CLIP技术的基本原理,以及在 Science 上的封面 (图 3(b))。CLIP 的基本原理:底面的透光板采用了透氧、透紫外光的特氟龙材料(聚四氟乙烯),而透过的氧气进入到树脂液体中可以起到阻聚剂的作用,阻止固化反应的发生。

氧气和紫外光照的作用在这个区域内会产生一种相互制衡的效果:一方面,光照会活化固化剂,而另一方面,氧气又会抑制反应,使得靠近底面部分的固化速度变慢(也就是所谓的“Dead Zone”)。当制件离开这个区域后,脱离氧气制约的材料可以迅速地发生反应,将树脂固化成型。除了打印速度快,CLIP 系统也提高了 3D 打印的精度,而这一点的关键也还在“死区”上。

传统的 SLA 技术在打印换层的时候需要拉动尚未完全固化的树脂层,为了不破坏树脂层的结构,每个单层切片都必须保证一定的厚度来维持强度。而 CLIP 的固化层下面接触的是液态的“死区”,不需要担心它与透光板粘连,因此自然也更不容易被破坏。于是,树脂层就可以被切得更薄,更高精度的打印也就能够实现了。CLIP实现了高速连续打印。

尽管微立体光刻已经取得重大进展,但是当前也面临一些挑战性和亟待突破的难题:

提高分辨率和成型件的尺寸;

由于微立体光刻无法使用支撑结构,难以制造必须使用支撑结构的微零件或微结构;

扩大可利用的材料(当前一个大的不足就是仅仅有限的聚合物材料能够使用,主要是丙烯酸酯、环氧树脂等光敏树脂材料),开发新型复合材料;

进一步提高生产效率,降低生产成本。

双光子聚合激光3D直写

由于树脂材料的黏度、表面张力等因素的影响,小涂层厚等因素的限制;以及微立体光刻固化是基于单光子吸收聚合固化的本质特性,微立体光刻目前能达到的分辨率是在微尺度范围,如果进一步提高微立体光刻的分辨率,实现亚微尺度和纳尺度结构制造将面临巨大的挑战。基于双光子聚合激光3D直写提供了一种有效的解决方案,而且是目前实现纳尺度3D打印最有效的一种技术。

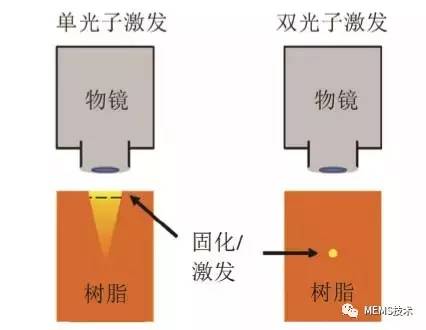

不同于传统的微立体光刻(是一种单光子微立体光刻工艺),基于双光子聚合激光直写 3D 打印是基于双光子聚合原理(或者多光子吸收,multiphoton- absorption)。

双光子聚合是物质在发生双光子吸收后所引发的一种光聚合过程,双光子吸收是指物质的 一个分子同时吸收两个光子,双光子吸收的发生主要在脉冲激光所产生的超强激光焦点处,光路上其它地方的激光强度不足以产生双光子吸收,并且由于所用光波长较长,能量较低,相应的单光子吸收过程不能发生。

SLA/DLP或是PolyJet技术所利用的都是单光子聚合,将一个光子作为基础单位进行吸收,一次只能通过一个光子。但是实际上,极少数情况下,由于物质中存在特殊的能级跃迁模式,也会出现同时吸收两个光子的情况,这就是“双光子吸收效应”。但双光子吸收的条件非常苛刻,它要求特定的物质和极高的能量密度。只有在高度聚焦的激光中心部位,才会有足够高的辐照度来确保有两个光子同时被吸收。

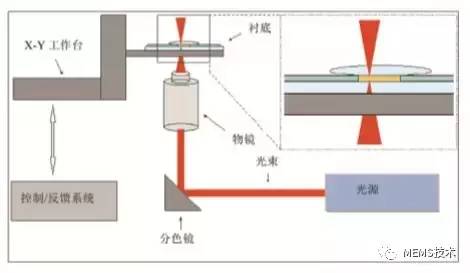

单光子激发聚合固化和双光子激发聚合固化二者的区别如图3所示。因此,双光子过程具有良好的空间选择性。双光子聚合激光直写3D打印就是利用了双光子吸收过程对材料穿透性好、空间选择性高的特点,其基本原理如图4所示。

其它高分辨微纳制造技术如电子束光刻受限于表面效应,不像双光子聚合,它是一种按量技术(in-volume)。双光子吸收是一种非线性现象,如果辐照足够高并且在基态和激发态之间的跃迁能与两个光子的结合能相匹配,任何材料都能发生双光子吸收。双光子吸收率与入射光的强度的平法成正比。

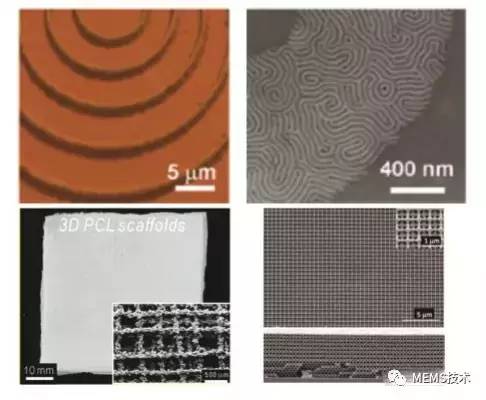

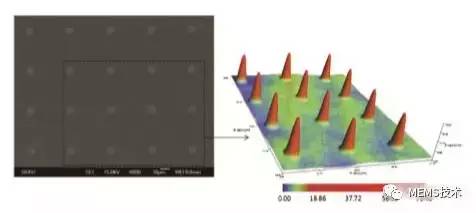

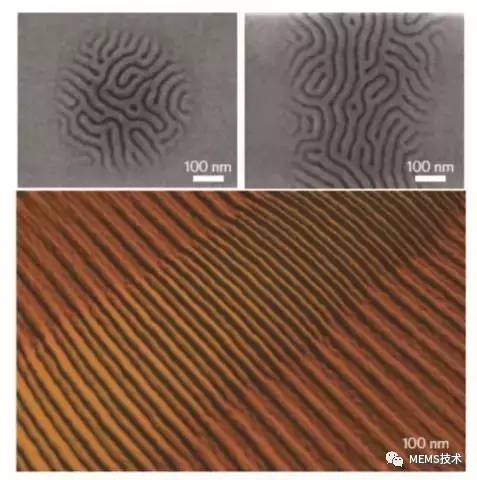

这个二元效应限制这种现象在焦点处发生,这又转而限制了光聚合在亚微尺度的体积内。双光子聚合工艺已经实现 Sub-50 nm复杂三维微纳结构的制造。

德国 NanoScribe公司、维也纳科技大学等研究相继开发了基于双光子聚合激光直写微纳尺度 3D 打印设备和装置,基于双光子聚合激光直写3D打印目前已经显示出巨大的潜能和工业化应用前景。

在双光子聚合工艺中,两种扫描方法(表面轮廓和栅格扫描)都不需要树脂分层,对于表面轮廓扫描方式,激光束光斑扫描在树脂三维内部,飞秒激光脉冲具有极短的脉冲宽度和极高的峰值功率,与物质相互作用时呈现强烈的非线性效应,作用时间极短,热效应小。

近红外区的飞秒激光又能避免紫外激光对大多数材料不透明的缺点,它可以深入透明材料内部在介观尺度上实现真正意义上的三维立体微加工。因此,与传统分层微立体光刻相比,双光子聚合具有更高的分辨率。

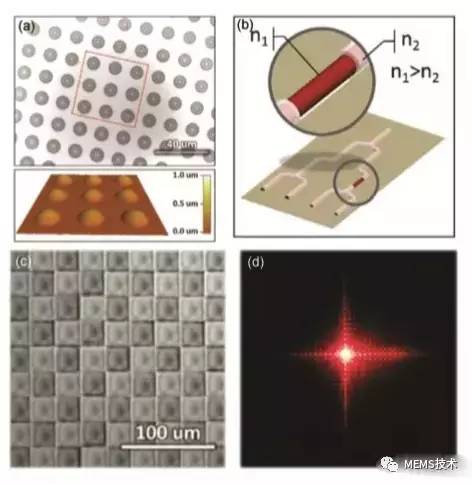

2013年2月德国 NanoScribe 公司发布了目前世界上具有快打印速度的微纳尺度 3D 打印机,Photonic Professional GT(如图5(a)所示),

图3(b)是其设备照片,它是一种激光直写技术或三维激光光刻工艺(direct laser writing/three-dimensional laser lithography),利用超短激光脉冲曝光预定义的3D微纳结构在光敏材料上制作出具有自我支撑的微纳米结构,实现无需掩模或者模具直接制造复杂三维微纳结构。

图3(c)是制造的一些典型微纳结构。Photonic Professional GT 可以以每秒超过5太位(terabits)的速度来打印聚合物波导,其三维侧向特征尺寸<200 nm,典型的是150 nm ,图形化面积达到 100 mm×100 mm。

已经被用于光子学、微光子学、微流道、生命科学、微纳科技等许多领域,尤其在生物医学和纳米科技等领域已经显示出巨大潜能和广阔的工程应用前景。美国北卡罗莱纳州立大学、北卡罗来纳大学教堂山分校和德国汉诺威激光中心等利用该技术打印具有生物可兼容性的组织支架。

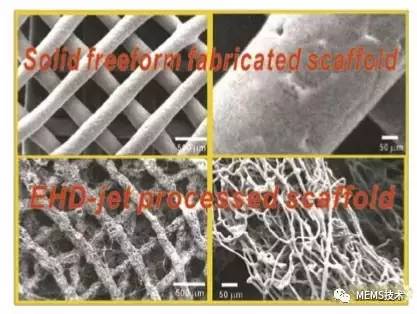

电喷印

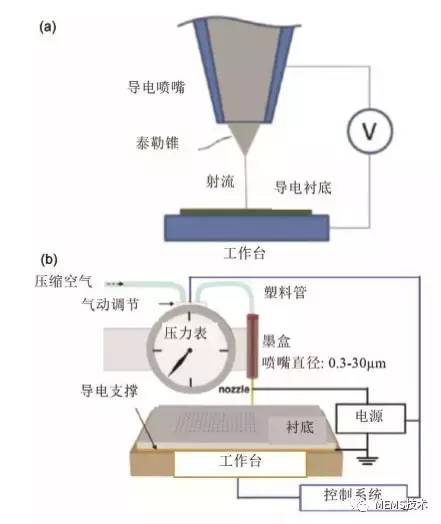

电喷印亦称为电流体动力喷射打印(electrohydrodynamic jet printing,E-jet),由Park和Rogers 等人提出和发展的一种基于电流体动力学(EHD)微液滴喷射成形沉积技术,与传统喷印技术(热喷印、压电喷印等)采用“推”方式不同,EHD 喷印采用电场驱动以“拉”方式从液锥(泰勒锥)顶端产生极细的射流。

其基本原理如图6所示:在导电喷嘴(第一电极)和导电衬底(第二电极)之间施加高压电源,利用在喷嘴和衬底之间形成的强电场力将液体从喷嘴口拉出形成泰勒锥,由于喷嘴具有较高的电势,喷嘴处的液体会受到电致切应力的作用;当局部电荷力超过液体表面张力后,带电液体从喷嘴处喷射,形成极细的射流,喷射沉积在衬底之上,结合承片台(x-y方向运动)和喷嘴工作台(z向)的运动能够实现复杂三维微纳结构的制造。

电喷印提供了一种适用于蛋白质材料大面积微纳图形化方法,具有高效、图形一致性好、定位精度高的特点,而且能够兼容多种生物材料和衬底,实现多种微纳图形的制造。实验结果展示电喷印在生物技术和医疗等领域具有良好的应用前景和巨大的潜能。

将电喷印与自组装、纳米压印等其他微纳制造结合起来,在实现4D打印、微纳复合结构制造、高分辨率纳米结构制造方面具有非常好的应用前景和潜能。

挑战性难题

电喷印已经被看作一种强有力的工具用于各种功能材料的直接微纳图形化,然而,如果电喷印终成为一种真正商业化实用化技术,还必须解决以下挑战性难题:

提高打印速度,增加效率;

开发结构紧凑、低成本、用户友好的电喷印设备;

多喷头、多材料电喷印技术是未来重点突破的研究方向之一;

开发各种功能打印材料(例如无机材料碳纳米管、基于金属纳米粒子墨汁;有机材料 PEDOT;以及各种无机复合材料);

多喷头优化设计(避免电场干涉);

微喷嘴的设计与制造。

未来电喷印的发展方向可能是:

多材料、多喷头打印;

电喷印与其他工艺相结合(纳米压印、自组装等)形成复合电喷印技术(4D 打印技术),拓展电喷印的工艺范围和提高打印的分辨率。

参考资料

[1] https://www.sohu.com/a/133470084_464109

[2] https://www.sohu.com/a/133534233_464109

[3] https://www.sohu.com/a/133470130_464109

[4] http://www.svgoptronics.com/index.php?route=information/article&article_id=41&article_category_id=5